プリンターの用紙の搬送

プリンターにおいてプリンターヘッドが左右に動く方向を主走査方向、用紙を縦に給紙する方向を副走査方向といいます。

ここではでは副走査方向について解説します。

大きく分けて2つの搬送方法

用紙を搬送して給紙する方法には大きく分けて2つの方法があります。

一方向に搬送するストレートパスと呼ばれる方法と、搬送途中で用紙を折り返して給紙、搬送するUターンパスです。

まずこの二つの方式について説明していきます。

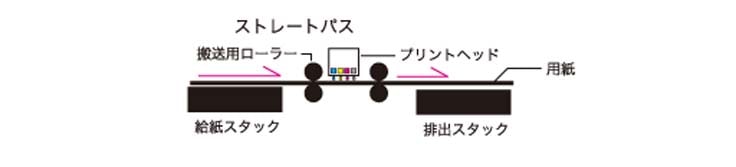

ストレートパス

ストレートパスはその名の通り用紙やその他のメディアを真直ぐ搬送し給紙する方法です。

メリットは構造が簡単なため安価なコストで搬送経路の構造が製作出来る事と、厚紙のような曲げる事の出来ない用紙も印刷する事が出来ます。

またCDやプラスチック等のパネルをダイレクトに印刷する時にもこの方法がとられています。

ストレートに給紙するため用紙が途中で引っかかったりする事も少なく、目詰まりを起こしても用意に取り除く事が出来きますが、給紙スタックと排出スタックをプリンターの前後に設置する必要があるため使用する面積が大きくなり、場所をとってしまうというデメリットもあります。

比較的小さいインクジェット機ではこの方法が主流になっています。

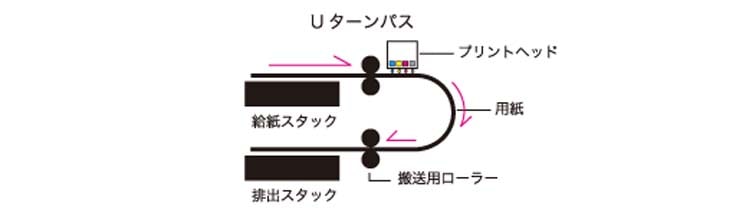

Uターンパス

Uターンパスは、搬送の途中で紙をカールさせてUターンさせるので、設置面積を狭くする事ができます。しかし厚紙などの用紙は曲がりにくいため印刷する事が困難です。勿論、パネルのようなメディアは印刷する事が出来ません。

構造も複雑になるため目詰まりした用紙を取り除くのも大変です。ロール紙等を使う大判用のプリンターはこの形式を採用しており、長尺のポスターの印刷等も行えます。

給紙スタックと排出スタックを上下に設置出来るのでプリンターの大きさも小さくなると言うメリットがあります。業務用の大型のインクジェット機はUターンパスを使用している物が多いです。

印刷速度を上げるための工夫

インクジェットプリンターでは印刷速度を上げるため、時間のかかる無駄な動作を抑える様々な工夫がなされています。

ロジックシーク

ロジックシークとは主走査方向に白場で印刷する必要の無い範囲がある場合は、プリントヘッドが端まで移動せずに途中で折り返して時間の短縮をする方法をいいます。

ホワイトスキップ

ホワイトスキップは副走査方向に白場で印刷する必要の無い範囲がある場合に、その領域を用紙を一気に搬送して時間短縮をおこないます。白場を飛ばして印刷する事からホワイトスキップという名前がついています。

用紙を平に搬送するための工夫

印刷を行う際には、用紙を波打たせず平坦に保つ必要があります。

平坦ではなく用紙が波打っている状態ですと、ノズルと用紙の距離が場所によって変ってしまうために、インクの着弾地点がずれてしまい画質の低下につながります。また波打ちが大きいとノズルと用紙が接触してしまい、印刷面に汚れが発生する原因となります。そこで印刷面を平坦に保つ機構がプリンターには備わっておりスローディスタンス『(throw distance)ノズルと用紙までの距離』を同じに保てるようになっています。

静電気でメディアを吸着する方式

ベルトを高電圧に帯電し静電気を発生させてメディアを吸着して印刷する部分を平に保ちながら搬送する方法です。

空気圧でメディアを吸着する方式

バキューム等でメディアをベルトに吸着させて平に保ちながら搬送する方法です。

ベルトには小さな空気穴があいており、そこから掃除機のように用紙を吸い付けて吸着させます。

インクジェット機で使われるメディアの搬送システム

インクジェット機では主に2種の搬送システムが使われており、その解説をしていきます。

ベルト搬送

ベルト搬送はベルトに用紙を吸着させて搬送する方法で、静電気でベルトに吸着させる方法と空気圧で吸着させる方法に別れます。

ベルト搬送は比較的安定して高速な搬送が出来きることと印刷範囲が搬送機構に触れないため汚れ等の事故が少ないメリットがあります。しかし搬送用の機構が複雑で大型になる傾向があります。

ローラー搬送

ローラー搬送は用紙を両面からローラーで挟んで、ローラーの回転でメディアを搬送する機構です。

主にローラにはゴムを使うのが一般的で、径の小さなローラを使う事で搬送機構を小型化出来るメリットがありますが、その反面、印刷面にローラーが接地するので、インクが乾き切っていない場合等は付着したインクが転写してしまい、印刷面に汚れが発生する危険があります。

ポスター印刷ページへ移動